DENSO é líder mundial en tecnoloxía diésel e en 1991 foi o primeiro fabricante de equipos orixinais (OE) de bujías incandescentes de cerámica e foi pioneiro no sistema de carril común (CRS) en 1995. Esta experiencia segue permitindo á compañía axudar aos fabricantes de vehículos de todo o mundo. para crear vehículos cada vez máis sensibles, eficientes e fiables.

Unha das características fundamentais do CRS, que xogou un papel importante na obtención das ganancias de eficiencia asociadas a el, é o feito de que funciona co combustible a presión. A medida que a tecnoloxía foi evolucionando e mellorando o rendemento do motor, tamén se incrementou a presión do combustible no sistema, pasando de 120 megapascais (MPa) ou 1.200 bar na introdución do sistema de primeira xeración, a 250 MPa para un sistema de cuarta xeración actual. Para demostrar o impacto dramático que produciu este desenvolvemento xeracional, o consumo comparativo de combustible baixou un 50%, as emisións un 90% e a potencia do motor un 120%, durante os 18 anos entre un CRS de primeira e cuarta xeración.

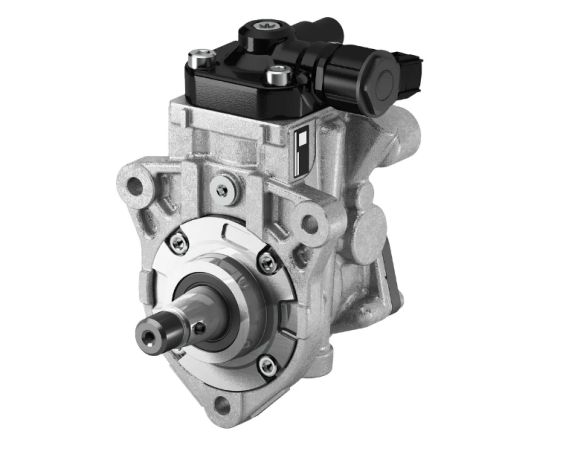

Bombas de combustible de alta presión

Para funcionar con éxito a presións tan altas, o CRS depende de tres elementos vitais: a bomba de combustible, os inxectores e a electrónica, e, naturalmente, todos eles se desenvolveron con cada xeración. Así, as bombas de combustible orixinais HP2 utilizadas principalmente para o segmento de turismos a finais da década de 1990, pasaron por varias encarnacións para converterse nas versións HP5 utilizadas hoxe, 20 anos despois. Impulsados en gran parte pola capacidade do motor, están dispoñibles en variantes dun só (HP5S) ou de dous cilindros (HP5D), coa súa cantidade de descarga controlada por unha válvula de control de precurso, que garante que a bomba manteña a súa presión óptima, independentemente de si ou non. o motor está baixo carga. Xunto á bomba HP5 utilizada para turismos e vehículos comerciais de menor capacidade, está a HP6 para motores de seis a oito litros e a HP7 para capacidades superiores.

Inxectores de combustible

Aínda que, ao longo das xeracións, a función do inxector de combustible non cambiou, a complexidade do proceso de entrega de combustible desenvolveuse significativamente, especialmente cando se trata do patrón de dispersión e dispersión das pingas de combustible na cámara, para maximizar a eficiencia da combustión. Porén, é como se controlan a que segue a sufrir o maior cambio.

A medida que os estándares mundiais de emisións se facían cada vez máis estritos, os inxectores puramente mecánicos deron paso a versións electromagnéticas controladas por solenoide, traballando con electrónicos sofisticados para mellorar o seu rendemento e, polo tanto, reducir as emisións. Porén, do mesmo xeito que o CRS seguiu evolucionando, tamén o fixo o inxector, xa que para acadar os últimos estándares de emisión, o seu control tivo que facerse cada vez máis preciso e a necesidade de responder en microsegundos faise imprescindible. Isto levou a que os inxectores piezoeléctricos entraran na loita.

En lugar de depender da dinámica electromagnética, estes inxectores conteñen cristais piezoeléctricos que, cando se exponen a unha corrente eléctrica, se expanden, só volvendo ao seu tamaño orixinal mentres se descargan. Esta expansión e contracción ten lugar en microsegundos e o proceso forza o combustible do inxector á cámara. Debido ao feito de que poden actuar tan rápido, os inxectores piezoeléctricos poden realizar máis inxeccións por carreira do cilindro que unha versión activada por solenoide, a maior presión de combustible, o que mellora aínda máis a eficiencia da combustión.

Electrónica

O elemento final é a xestión electrónica do proceso de inxección, que xunto coa análise de moitos outros parámetros, mide tradicionalmente mediante o uso dun sensor de presión para indicar a presión na alimentación do carril de combustible á unidade de control do motor (ECU). Non obstante, a pesar de desenvolver tecnoloxía, os sensores de presión de combustible aínda poden fallar, provocando códigos de erro e, en casos extremos, a parada completa do aceso. Como resultado, DENSO foi pioneiro nunha alternativa máis precisa que mide a presión no sistema de inxección de combustible a través dun sensor integrado en cada inxector.

Baseada nun sistema de control de lazo pechado, a Tecnoloxía de Refinamento de Precisión Intelixente (i-ART) de DENSO é un inxector de autoaprendizaxe equipado co seu propio microprocesador, que lle permite axustar de forma autónoma a cantidade de inxección de combustible e a sincronización aos seus niveis óptimos e comunicándoo. información a la ECU. Isto permite controlar e adaptar continuamente a inxección de combustible por combustión en cada un dos cilindros e tamén se autocompensa durante a súa vida útil. i-ART é un desenvolvemento que DENSO non só incorporou aos seus inxectores piezoeléctricos de cuarta xeración, senón que tamén seleccionou versións activadas por solenoide da mesma xeración.

A combinación de maior presión de inxección e tecnoloxía i-ART é un avance que axuda a maximizar o rendemento do motor e reducir o consumo de enerxía, producindo un ambiente máis sostible e impulsando a seguinte etapa de evolución do diésel.

O mercado de accesorios

Unha das principais implicacións para o mercado de accesorios independente europeo é que, aínda que se están a desenvolver ferramentas e técnicas de reparación para a rede de reparación autorizada de DENSO, polo momento non existe unha opción práctica de reparación para as bombas de combustible ou inxectores de cuarta xeración.

Polo tanto, aínda que o servizo e a reparación de CRS de cuarta xeración poden e deben ser asumidos polo sector independente, as bombas de combustible ou os inxectores que fallaron non se poden reparar actualmente, polo que deben substituírse por pezas novas de calidade OE equivalentes proporcionadas por fabricantes reputados, como como DENSO.

Hora de publicación: Dec-08-2022